Toda empresa productiva necesita organizar su producción ya sea para ser más eficientes, cumplir las fechas comprometidas, mantener el stock dentro de márgenes, un mix de ellos, o cualquier otro criterio que se decida.

Pero sabemos que no es fácil. La mayoría sigue utilizando hojas Excel, algunas de ellas muy elaboradas, pero que no permiten agilidad ante imprevistos y, además, requiere mucho trabajo manual y múltiples consultas al ERP y al departamento de compras para intentar minimiza los WIP.

Para solucionar esto, y aportar valor a la compañía, existen desde hace muchos años las herramientas de Planificación y secuenciación avanzada de la producción (APS), herramientas que sincronizan la información con el ERP (Órdenes de fabricación, stocks, Compras, etc), con el fin de optimizar la fabricación, teniendo además visibilidad del proceso y agilidad ante incidencias

Estas herramientas cuentan siempre con toda la información para realizar esta tarea a “Capacidad finita” y “Capacidad infinita” (La primera para ver como cumplir y la segunda para ver que necesitaría si no puedo llegar con lo que se nos pide). Para ello cuentan con fórmulas de optimización muy desarrolladas (y además, bajo múltiples criterios según poníamos en el primer párrafo), y que permiten realizar una secuenciación profesional y en poco tiempo, pudiendo dedicar el resto a otras tareas de mayor valor añadido.

Pero también hay quien decide “fabricar” su propia herramienta de secuenciación, hecha “a medida de sus necesidades”. He aquí 5 principales errores de ir por este camino:

- Un desarrollo a medida contemplará solucionar la planificación como se hace actualmente. No aporta mejoras al proceso de planificación ni en el presente ni en el futuro.

- Muchas empresas piensan que su planificación no es tan compleja como para comprar e implementar un APS de mercado. Y se lanzan a desarrollar su solución bien con el equipo de desarrollo interno de la empresa o con su proveedor de ERP u otro de confianza. Esto hace que este proveedor no es especialista en planificación de la producción sino en desarrollo de aplicaciones o en ERP, por tanto va a desarrollar lo que el cliente le pida y no va aportar nada en el proceso. Esto conlleva que la solución contemplará dar solución a cómo se hace actualmente en Excel o a mano, no aportará experiencia del desarrollador ni la de otros clientes que usan la aplicación. Esto sí ocurre en la implantación de un APS de mercado, donde el producto está preparado para resolver la problemática actual y futura, y el implantador con experiencia en planificación de producción en múltiples clientes.

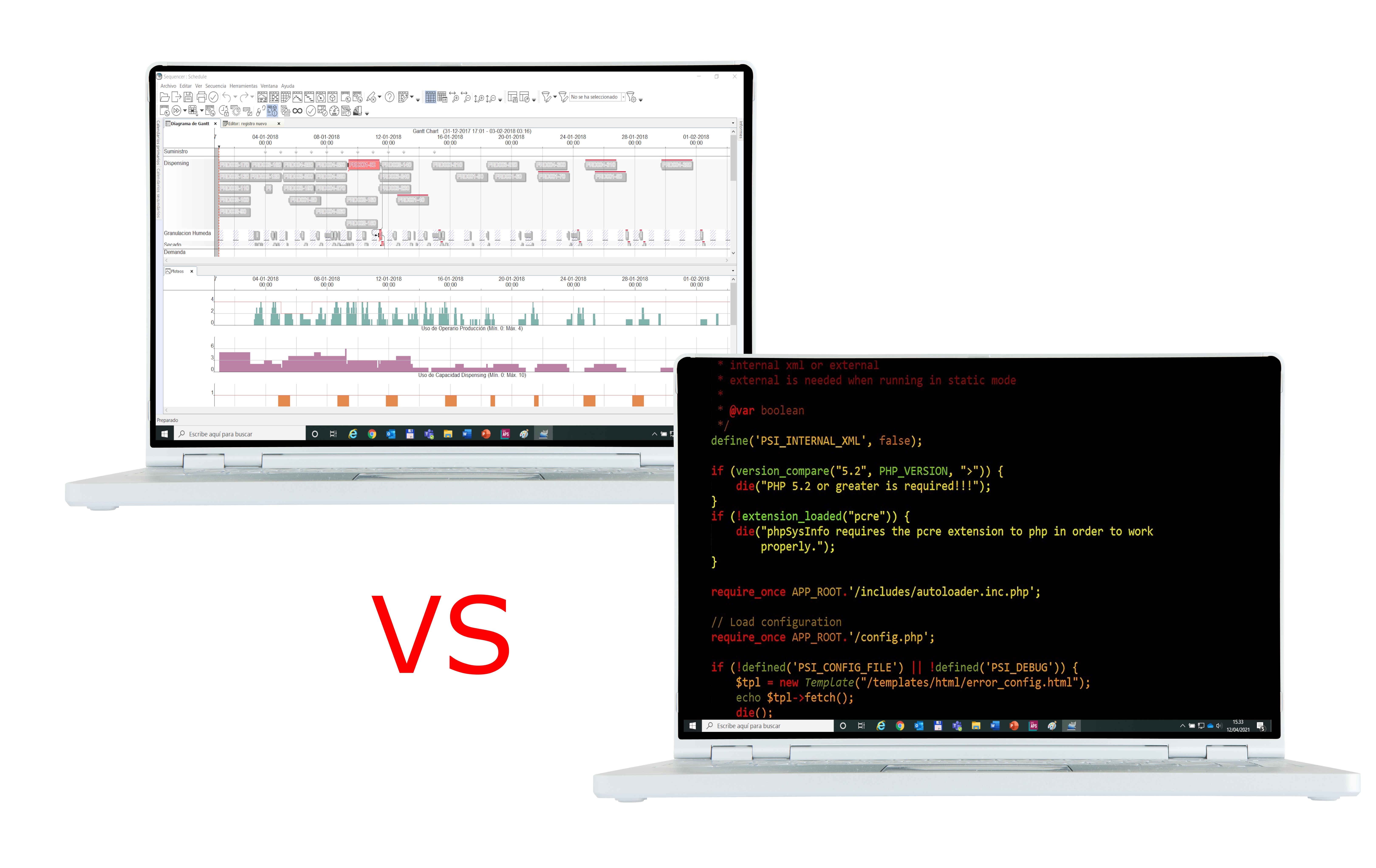

- Un desarrollo a medida no puede tener las prestaciones gráficas y de interfaz de usuario que tiene un APS

-

- Esto al final se traduce en limitación del usuario a la hora de realizar la planificación diaria y para introducir cambios manuales, y para tener una visión de la planificación y, por tanto, anticipación. Esto es válido tanto para el planificador como para otros departamentos de la empresa.

-

- Capacidad de dar una solución realizable por la fabrica

- Un plan que no se pueda llevar a fábrica no aporta nada, o sólo trae más problemas, por eso es importante que la planificación pueda reflejar todas las restricciones productivas y que el plan se realice a “capacidad finita”. Este punto es difícil de conseguir con un producto a medida.

- Capacidad de cálculo y rapidez.

- Aunque consigamos un desarrollo que se ajuste bastante a la realidad de la fábrica, todos sabemos que le plan detallado de producción tiene una vida de horas si no de minutos, ya que rápidamente los imprevistos en fabrica las urgencias de clientes hacen que haya que adaptarlo a la realidad. Con un desarrollo a medida es difícil conseguir un sistema que sea rápido en recalcular nuevos planes adaptándoles a la realidad de cada momento de la fábrica.

- Capacidad de buscar soluciones óptimas y elegir la mejor.

- El plan no solo ha de ser capaz de ejecutarse al 100% en la planta, y de ser modificables y actualizarlo a la realidad rápidamente. Además, hemos de buscar el mejor, el que cumpla nuestros criterios de plazo y de productividad. Un sistema a medida es difícil que tenga algoritmos que me busquen el mejor plazo, con los menores tiempos de cambio y menores stocks. Y que me calcule rápidamente varios planes realizables y que luego pueda comprar para decidir el mejor.

Con un símil con el mundo ERP, desde hace tiempo que nos hemos dado cuenta de la importancia de los ERP estándar, aquellos que evolucionan con nuestra empresa y se mantienen no solamente actualizados a la normativa, sino también en cuanto a tecnología y a nuestras necesidades de digitalización. Si nuestra empresa cambia sus flujos de trabajo, el ERP se configurará distinto para adaptase. O si con un cliente tenemos un acuerdo especial, el ERP debería tener la capacidad para reflejarlo. Y más, si cambia la normativa legal (recordemos las veces que ha pasado y seguirá pasando), los fabricantes de ERP realizarán los desarrollos necesarios y podremos seguir haciendo lo que mejor sabemos con el menor impacto posible.

¿Y con las herramientas APS debe ser distinto?

Creo que no. Estas herramientas se conectan 100% con el ERP y aportan esa funcionalidad a donde el ERP no llega. Además, son herramientas que tienen años de evolución (y siguen haciéndolo permanentemente) y que se pueden parametrizar para adaptarlas tanto a la situación actual de la compañía como en la que se encontrará dentro de X años vista. ¿Más máquinas?, ¿Lotes más pequeños?, ¿Queremos controlar otros parámetros de fabricación? ¿Nuevas limitaciones productivas? ¿Necesidad de analizar tendencias que antes no teníamos? ¿Necesidad de valorar nuevos turnos?

Con las herramientas estándar profesionales, todas estas preguntas (y muchas más) se contestan con “No hay ningún problema. Se puede hacer”.

¿Y con el desarrollo que hemos hecho hace un año? Ahí no tengo respuesta.

Vale, entonces me preguntaréis, pero los costes seguro serán menores. Aquí la respuesta es complicada. Si queremos algo que haga algo similar a las herramientas profesionales, entonces el coste será mucho más caro. En cambio, si queremos algo económico, entonces debemos sumar otros aspectos tales como: desarrollos futuros, tiempos de prueba y error de los desarrollos, falta de agilidad ante necesidades que salgan de lo establecido, y un largo etc. Y otro punto muy importante, ¿Cuánto tiempo nos lleva el desarrollo y seguiremos siendo improductivos?

Ahora os dejo un par de preguntas para quienes estéis valorando estas alternativas:

1- En general el ROI de un proyecto APS varía entre los 3 y los 9 meses. Si un proyecto se paga en este tiempo, y luego es aumento de rentabilidad, ¿Por qué reinventar la rueda?

2- Volviendo a la comparación con el ERP. ¿Si ya nadie desarrolla su propio ERP, porque sí creen que es una buena idea (y sugieren que más económica) el desarrollo de un sistema APS?

Otros links de interes:

Caso de éxito industria Farmaceútica.